Po prostu linia produkcyjna

W sposób zautomatyzowany wykrawa, tnie i gnie blachę. Doskonale rozwiązanie sprawdzające się w każdej strategii produkcyjnej, zarówno w zestawach, pojedynczych seriach czy produkcji seryjnej.

100% elastyczna automatyka

Linia S4+P4 wykrawa, ścina i gnie blachy całkowicie automatycznie, bez żadnych pośrednich czynności. Linia pozwala między innymi produkować na żądanie i z metodą „just-in-time”, zwiększać wydajność i prędkość produkcji, skracać czas realizacji, przetwarzać różne materiały bez przezbrajania, optymalizować działania operatora.

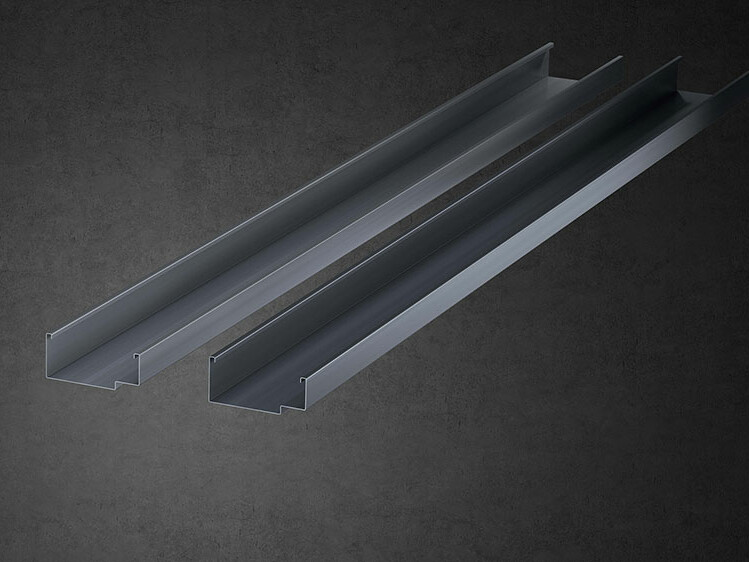

Przegląd produktu

Zintegrowane technologie adaptacyjne sprawiają, że S4 stosuje inteligentne rozwiązania i automatycznie dostosowuje się do zmian, eliminując odpady i korekty, a jednocześnie gwarantując wysoką jakość obróbki:

- system kontroli centrowania mierzy przychodzący arkusz i w razie potrzeby dostosowuje program do aktualnie zmierzonych wymiarów;

- manipulator zmienia swoją dynamikę biorąc pod uwagę rozmiar i ciężar arkusza oraz otwiera chwytaki w zależności od procentu obrobionej blachy;

- automatyczny system sprawdza rozszerzalność cieplną osi manipulatora i kompensuje wszelkie odchylenia, gwarantując wyjątkową precyzję pozycjonowania;

- nożyce automatycznie rejestrują luz oraz, w zależności od grubości i materiału, modulują wymaganą siłę w cyklu.

Magazyny i automatyczne urządzenia do załadunku/rozładunku zwiększają autonomię systemu, zyskując na wydajności zarówno podczas poszczególnych etapów obróbki, jak i podczas całego procesu produkcyjnego. Szeroka gama urządzeń spełnia w ten sposób praktycznie wszystkie wymagania układowo-konfiguracyjne, dostosowując się do najróżniejszych strategii produkcyjnych.

Centrum wykrawające i tnące S4 zwiększa wydajność procesu: wszystkie czynności związane z załadunkiem, wykrawaniem, kształtowaniem, rozdzielaniem i rozładunkiem wykonywane są w sposób automatyczny i przez tylko jeden system, który eliminuje półfabrykaty, nie wymaga ręcznej interwencji i zapewnia ekstremalną powtarzalność.

Centrum gnące P4 wykorzystuje uniwersalne narzędzia gnące, które automatycznie dostosowują się w trakcie cyklu do geometrii panelu, bez przestojów maszyny czy ręcznego przezbrajania, umożliwiając produkcje pojedynczych serii lub zestawów.

Zintegrowane technologie adaptacyjne (zaawansowane czujniki, formuła gięcia, MAC3.0) sprawiają, że system stosuje inteligentne rozwiązania i potrafi automatycznie dostosować się do zmian zachodzących w materiale i środowisku zewnętrznym, eliminując odpady i korekty oraz zwiększając gamę możliwych do wykonania produktów.

Centrum gnące P4 oferuje spersonalizowane rozwiązania, w tym narzędzia pomocnicze i dodatkowe urządzenia do specjalnych geometrii lub różne rozwiązania do załadunku/rozładunku.

MAC3.0

MAC3.0 wykrywa wszelkie różnice we właściwościach mechanicznych materiału w porównaniu do ich wartości nominalnej w trakcie cyklu, dostosowując ruchy zespołu gnącego i manipulatora, które je skompensują.

Przemysł 4.0

Cyfrowa transformacja i Przemysł 4.0 to podstawowe tematy, które pozwalają zachować konkurencyjność na rynku. Przyjęte rozwiązania mogą wdrażać i zarządzać złożonymi, zintegrowanymi, wysoce zautomatyzowanymi systemami o wysokiej wydajności, a także mogą pomóc w opracowaniu prostych rozwiązań, które nie wymagają zmian strukturalnych w układzie produkcji, dzięki czemu świat inteligentnej produkcji stanie się o wiele bardziej dostępny.

Oprogramowanie

Przemysł uległ zmianie: obecnie to elastyczność i wydajność są podstawowym wymogiem w zarządzaniu coraz mniejszymi seriami lub szybkim tempie obrotu części. Rozwój technologii w pewien sposób zakłócił równowagę między obciążeniami roboczymi z coraz szybszymi systemami, które jednak muszą być kierowane przez coraz bardziej specyficzne programy maszynowe, których generowanie jest coraz bardziej czasochłonne. Dlatego oprogramowanie ma coraz większe znaczenie dla poprawy wydajności maszyn.

OPS to modułowe oprogramowanie Salvagnini do zarządzania produkcją, które optymalizuje cały proces produkcyjny, wymieniając informacje w czasie rzeczywistym między maszynami a fabryką ERP/MRP.

Rozwiązanie IoT firmy Salvagnini, zwiększa globalną wydajność linii. Dzięki LINKS możliwe jest monitorowanie wydajności maszyny w czasie rzeczywistym, jak i samodzielne wykonywanie operacji analitycznych.

Ready to dive in?